| ■平成15年度研究実施計画 |

平成15年度には以下のような計画を実施する。

|

| ■平成15年度研究成果 |

| トップへもどる

|

平成15年度の調査を通じて、以下の点が明らかとなった。

|

| ■平成16年度研究実施計画 |

| トップへもどる

|

平成16年度には以下のような計画を実施する。

|

| ■平成16年度研究実績 |

| トップへもどる

|

平成16年度の調査を通じて、以下の点が明らかとなった。

|

| ■EMS企業・工場調査概要 |

|

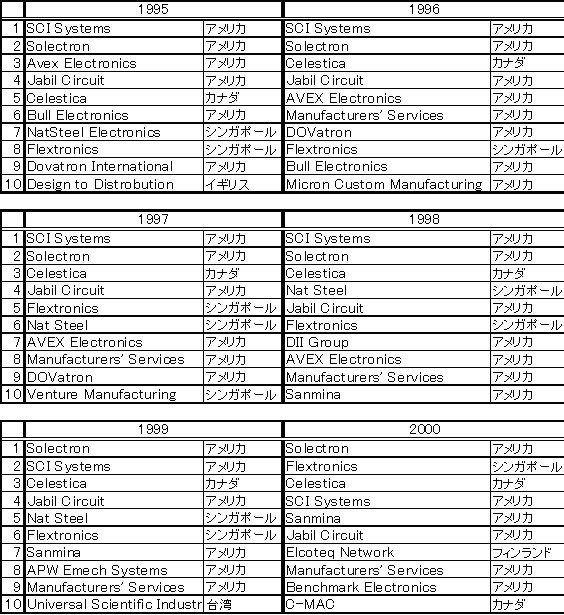

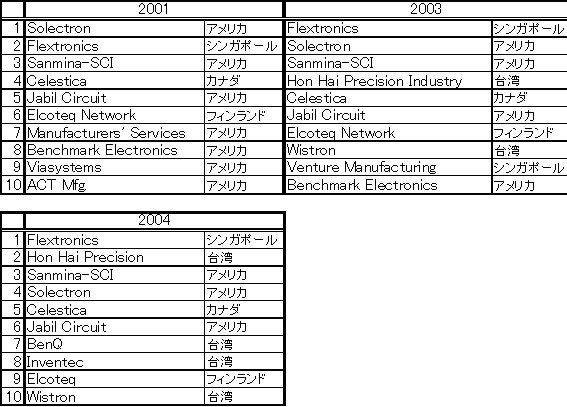

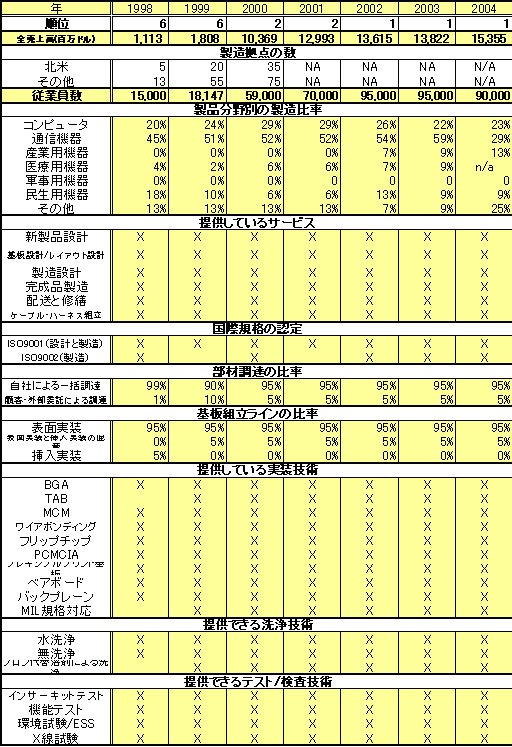

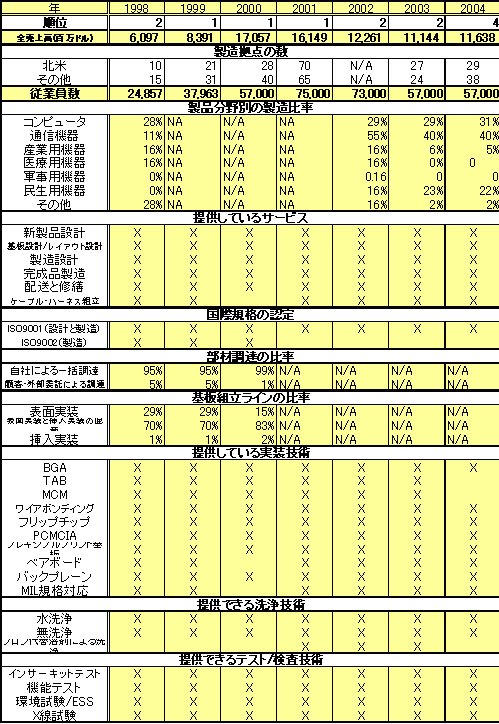

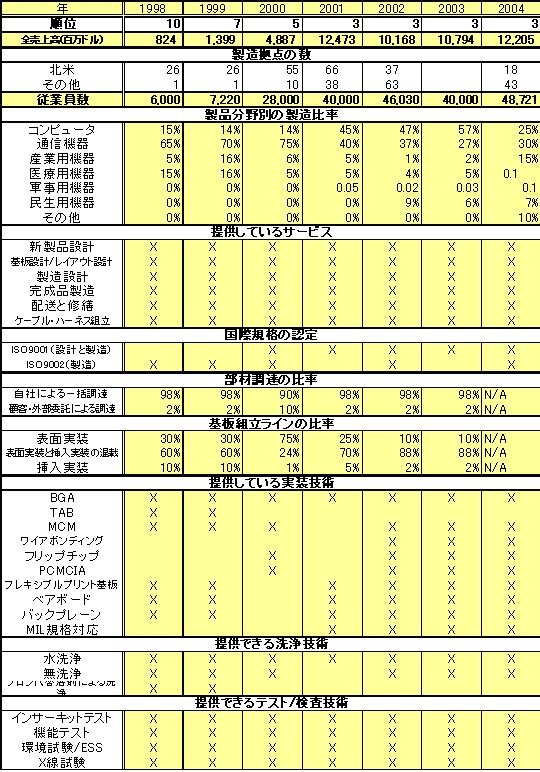

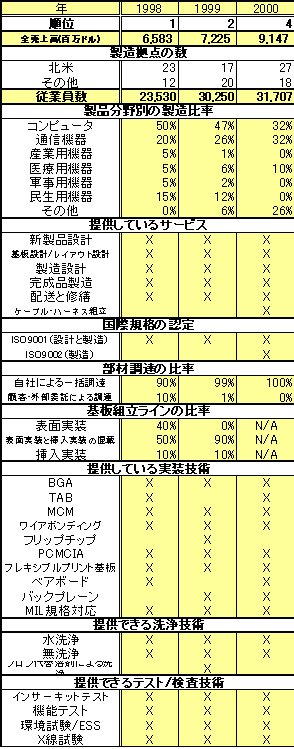

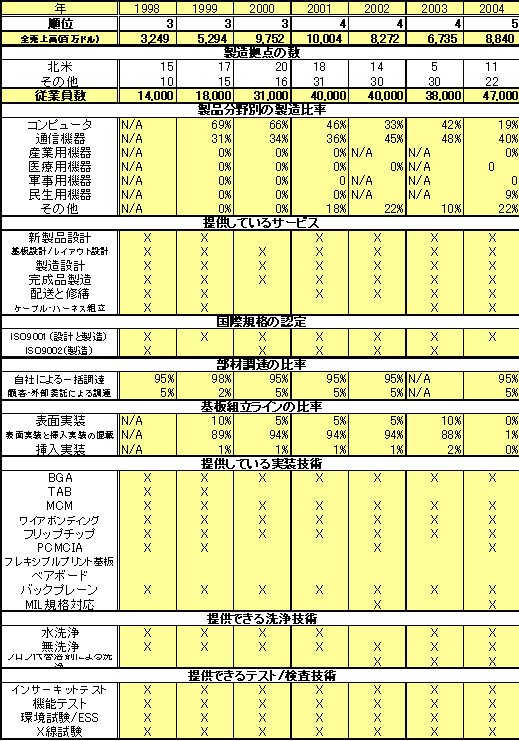

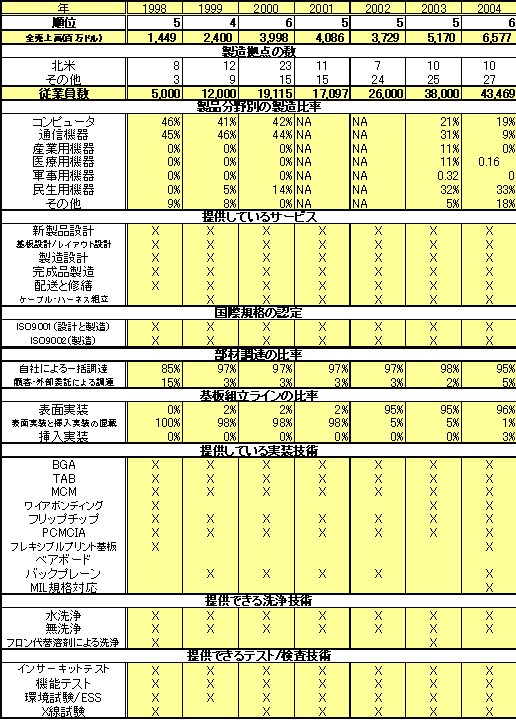

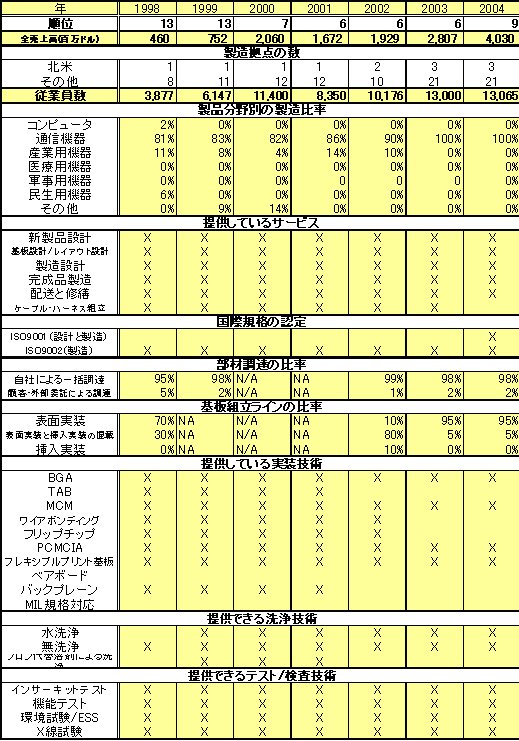

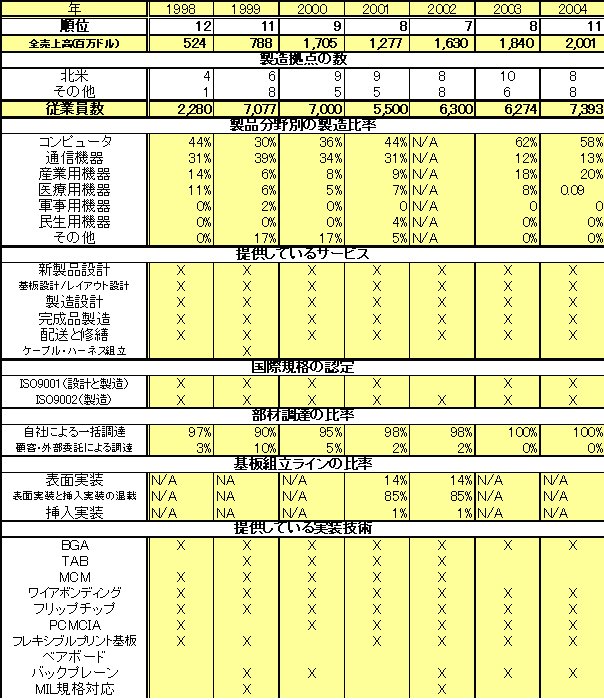

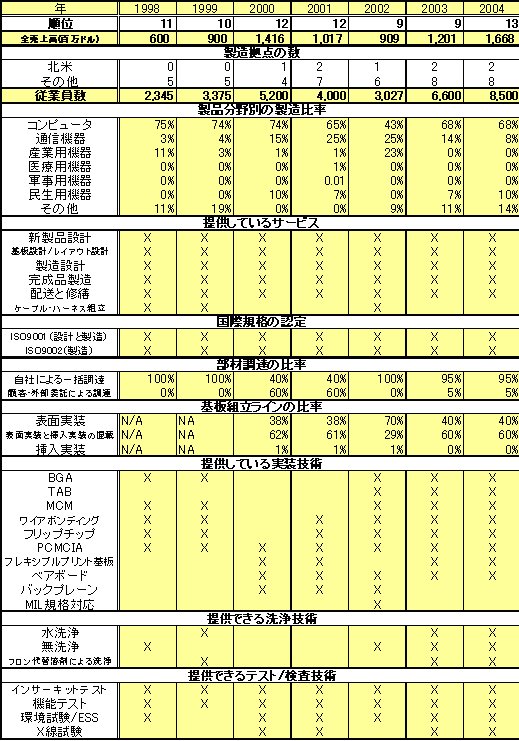

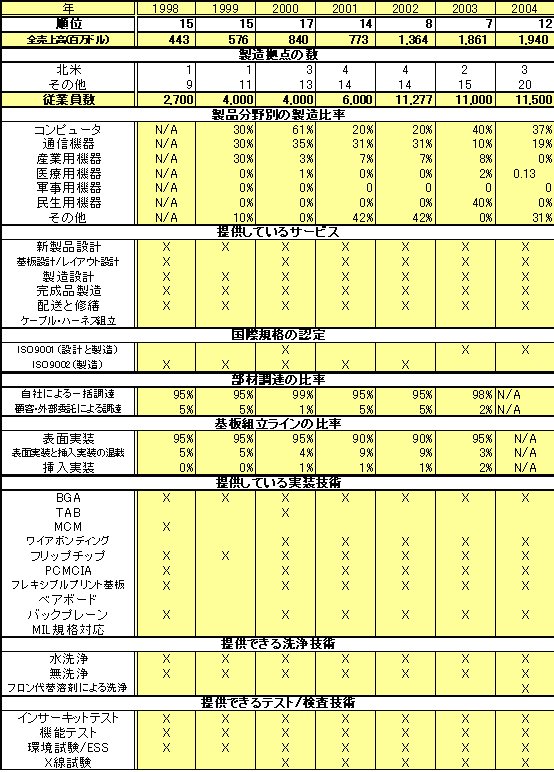

| ■主要EMS企業データベース |

|